Dördüncü beşinci eksenin işleme verimliliğinde iyileştirme

Üç eksenli NC takım tezgahlarının işleme verimliliği, dördüncü ve beşinci eksenlerin eklenmesiyle artırılabilir . Döner tabla, doğru konumlandırma sayesinde orijinal işleme alanını genişletebilir. İyi tasarlanmış bir fikstür, işleme verimliliğini artırmakla kalmaz, aynı zamanda makinenin rölanti süresini de azaltır ve operatörler bu durumdan kolayca çıkabilir.

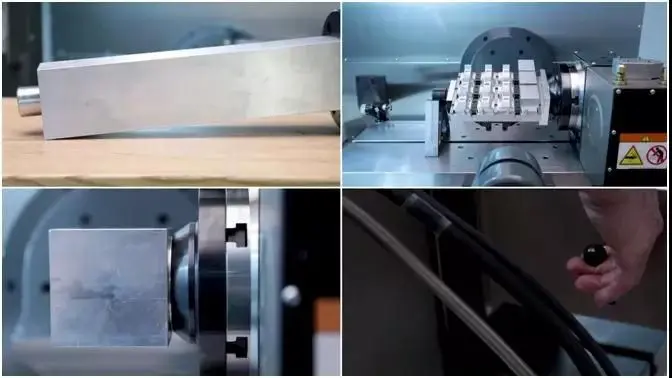

Böyle bir parçanın ilk üç yüzünü işlemek için mengene sıkıştırma modu kullanılırsa, her parça için toplam 264 saniye (sıkma süresi hariç) sürer.

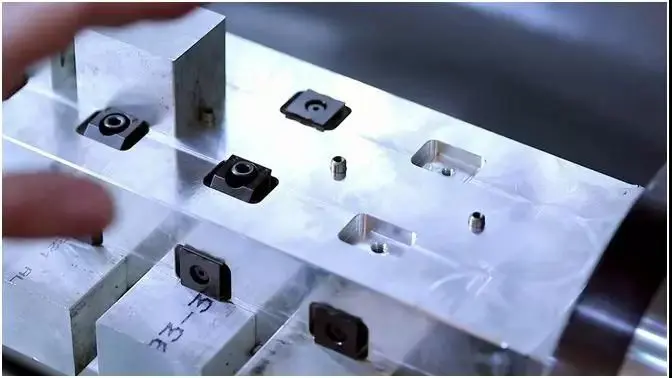

Daha kompakt fikstürler tasarlayarak ve döner tablanın sağladığı işleme alanından tam olarak yararlanarak, aynı anda 28 parçayı işleme olanağına sahip olursunuz.

Fikstür üretiminde matris olarak 114mm*114mm*550mm ebatlarında alüminyum alaşımı, konumlandırma pimi olarak ise konumlandırma pimi seçilmiş olup, daha hızlı sıkıştırma için daha az işlem alanı kaplayan sıkıştırma fikstürü seçilmiştir.

Daha sonra tabanın dört yüzeyi frezelenir ve her parça için bir konumlandırma pimi deliği, boş kilitleme tertibatını önlemek için iki yuva ve kilitleme için iki dişli delik işlenir; bunların hepsi üretim adımlarıdır.

Ayrıca, işleme programı parçanın üç işleme yüzeyini tek bir işleme programında birleştirdiğinden, tek bir programın çevrim süresi 95 dakikaya düşer. Bu süre zarfında, makine operatörün sık sık sıkıştırma yapmasını beklemeden işlemeyi sürdürür. Bunun, operatörlerin iş yoğunluğunu önemli ölçüde azaltacağına şüphe yoktur.

Bu Makale HAAS tarafından oluşturulmuştur.